ಸಿಂಟರ್ಡ್ NdFeB ಮ್ಯಾಗ್ನೆಟ್ಇದು Nd, Fe, B ಮತ್ತು ಇತರ ಲೋಹದ ಅಂಶಗಳಿಂದ ತಯಾರಿಸಲ್ಪಟ್ಟ ಮಿಶ್ರಲೋಹದ ಮ್ಯಾಗ್ನೆಟ್ ಆಗಿದೆ. ಇದು ಅತ್ಯಂತ ಬಲವಾದ ಕಾಂತೀಯತೆ, ಉತ್ತಮ ಬಲವನ್ನು ಹೊಂದಿದೆ. ಇದನ್ನು ಮಿನಿ-ಮೋಟಾರ್ಗಳು, ವಿಂಡ್ ಜನರೇಟರ್ಗಳು, ಮೀಟರ್ಗಳು, ಸಂವೇದಕಗಳು, ಸ್ಪೀಕರ್ಗಳು, ಮ್ಯಾಗ್ನೆಟಿಕ್ ಸಸ್ಪೆನ್ಷನ್ ಸಿಸ್ಟಮ್, ಮ್ಯಾಗ್ನೆಟಿಕ್ ಟ್ರಾನ್ಸ್ಮಿಷನ್ ಯಂತ್ರ ಮತ್ತು ಇತರ ಕೈಗಾರಿಕಾ ಅನ್ವಯಿಕೆಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಆರ್ದ್ರ ವಾತಾವರಣದಲ್ಲಿ ತುಕ್ಕು ಹಿಡಿಯುವುದು ತುಂಬಾ ಸುಲಭ, ಆದ್ದರಿಂದ ಗ್ರಾಹಕರ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆಯನ್ನು ಮಾಡುವುದು ಅವಶ್ಯಕ. ನಾವು ಸತು, ನಿಕಲ್, ನಿಕಲ್-ತಾಮ್ರ-ನಿಕಲ್, ಬೆಳ್ಳಿ, ಚಿನ್ನದ ಲೇಪನ, ಎಪಾಕ್ಸಿ ಲೇಪನ ಇತ್ಯಾದಿಗಳಂತಹ ಲೇಪನಗಳನ್ನು ನೀಡಬಹುದು. ಗ್ರೇಡ್: N35-N52, N35M-48M, N33H-N44H, N30SH-N42SH, N28UH-N38UH, N28EH-N35EH

ಸಿಂಟರ್ಡ್ ನಿಯೋಡೈಮಿಯಮ್ ಮ್ಯಾಗ್ನೆಟ್ ತಯಾರಿಕೆಯ ಮೆರವಣಿಗೆ

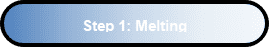

ಕಾಂತೀಯ ಕಚ್ಚಾ ವಸ್ತುಗಳು ಮತ್ತು ಇತರ ಲೋಹಗಳನ್ನು ಮಧ್ಯಮ ಆವರ್ತನಕ್ಕೆ ಒಡ್ಡಲಾಗುತ್ತದೆ ಮತ್ತು ಇಂಡಕ್ಷನ್ ಫರ್ನೇಸ್ನಲ್ಲಿ ಕರಗಿಸಲಾಗುತ್ತದೆ.

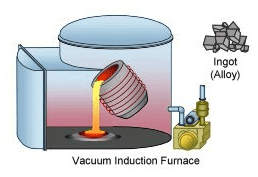

ವಿವಿಧ ಪ್ರಕ್ರಿಯೆಯ ಹಂತಗಳನ್ನು ಪೂರ್ಣಗೊಳಿಸಿದ ನಂತರ, ಇಂಗುಗಳನ್ನು ಹಲವಾರು ಮೈಕ್ರಾನ್ಗಳ ಗಾತ್ರದ ಕಣಗಳಾಗಿ ಪುಡಿಮಾಡಲಾಗುತ್ತದೆ. ಆಕ್ಸಿಡೀಕರಣ ಸಂಭವಿಸುವುದನ್ನು ತಡೆಯಲು, ಸಣ್ಣ ಕಣಗಳನ್ನು ಸಾರಜನಕದಿಂದ ರಕ್ಷಿಸಲಾಗುತ್ತದೆ.

ಕಾಂತೀಯ ಕಣಗಳನ್ನು ಒಂದು ಜಿಗ್ನಲ್ಲಿ ಇರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಕಾಂತೀಯ ಕ್ಷೇತ್ರವನ್ನು ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ, ಆದರೆ ಆಯಸ್ಕಾಂತಗಳನ್ನು ಪ್ರಾಥಮಿಕವಾಗಿ ಆಕಾರಗಳಾಗಿ ಒತ್ತಲಾಗುತ್ತದೆ. ಆರಂಭಿಕ ಆಕಾರದ ನಂತರ, ತೈಲ ಐಸೊಸ್ಟಾಟಿಕ್ ಒತ್ತುವಿಕೆಯು ಆಕಾರಗಳನ್ನು ರೂಪಿಸಲು ಮತ್ತಷ್ಟು ಮುಂದುವರಿಯುತ್ತದೆ.

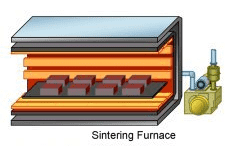

ಕಾಂತೀಯ ಕಣಗಳನ್ನು ಒತ್ತಿದ ಇಂಗುಗಳಲ್ಲಿ ಇರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಸಿಂಟರಿಂಗ್ ಕುಲುಮೆಯಲ್ಲಿ ಶಾಖ ಚಿಕಿತ್ಸೆ ನೀಡಲಾಗುತ್ತದೆ. ಹಿಂದಿನ ಇಂಗುಗಳ ಸಾಂದ್ರತೆಯು ಸಿಂಟರಿಂಗ್ಗೆ ನಿಜವಾದ ಸಾಂದ್ರತೆಯ 50% ಅನ್ನು ಮಾತ್ರ ತಲುಪುತ್ತದೆ. ಆದರೆ ಸಿಂಟರಿಂಗ್ ನಂತರ, ನಿಜವಾದ ಸಾಂದ್ರತೆಯು 100% ಆಗಿದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯ ಮೂಲಕ, ಇಂಗುಗಳ ಅಳತೆಯು ಬಹುತೇಕ 70%-80% ರಷ್ಟು ಕುಗ್ಗುತ್ತದೆ ಮತ್ತು ಅದರ ಪರಿಮಾಣವು 50% ರಷ್ಟು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

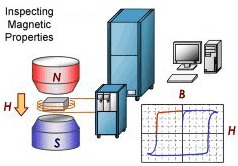

ಸಿಂಟರ್ ಮಾಡುವಿಕೆ ಮತ್ತು ವಯಸ್ಸಾದ ಪ್ರಕ್ರಿಯೆಗಳು ಪೂರ್ಣಗೊಂಡ ನಂತರ ಮೂಲ ಕಾಂತೀಯ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿಸಲಾಗಿದೆ. ಅವಶೇಷ ಹರಿವಿನ ಸಾಂದ್ರತೆ, ಬಲವಂತ ಮತ್ತು ಗರಿಷ್ಠ ಶಕ್ತಿಯ ಉತ್ಪನ್ನ ಸೇರಿದಂತೆ ಮುಖ್ಯ ಅಳತೆಗಳನ್ನು ದಾಖಲಿಸಲಾಗುತ್ತದೆ.

ತಪಾಸಣೆಯಲ್ಲಿ ಉತ್ತೀರ್ಣರಾದ ಆಯಸ್ಕಾಂತಗಳನ್ನು ಮಾತ್ರ ಯಂತ್ರೋಪಕರಣ ಮತ್ತು ಜೋಡಣೆಯಂತಹ ನಂತರದ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಕಳುಹಿಸಲಾಗುತ್ತದೆ.

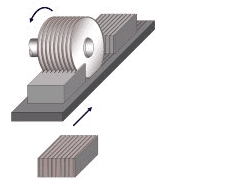

ಸಿಂಟರ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಕುಗ್ಗುವಿಕೆಯಿಂದಾಗಿ, ಆಯಸ್ಕಾಂತಗಳನ್ನು ಅಪಘರ್ಷಕಗಳಿಂದ ಪುಡಿಮಾಡುವ ಮೂಲಕ ಅಗತ್ಯವಿರುವ ಅಳತೆಗಳನ್ನು ಸಾಧಿಸಲಾಗುತ್ತದೆ. ಆಯಸ್ಕಾಂತವು ತುಂಬಾ ಗಟ್ಟಿಯಾಗಿರುವುದರಿಂದ ಈ ಪ್ರಕ್ರಿಯೆಗೆ ವಜ್ರದ ಅಪಘರ್ಷಕಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಆಯಸ್ಕಾಂತಗಳನ್ನು ಬಳಸುವ ಪರಿಸರಕ್ಕೆ ಉತ್ತಮವಾಗಿ ಹೊಂದಿಕೊಳ್ಳಲು, ಅವುಗಳನ್ನು ವಿವಿಧ ರೀತಿಯಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆಗಳು. Nd-Fe-B ಆಯಸ್ಕಾಂತಗಳು ಸಾಮಾನ್ಯವಾಗಿ ತುಕ್ಕು ಹಿಡಿಯುವ ಸಾಧ್ಯತೆಯಿರುತ್ತವೆ ಮತ್ತು ಅವುಗಳನ್ನು NiCuNi ಆಯಸ್ಕಾಂತ, Zn, ಎಪಾಕ್ಸಿ, Sn, ಕಪ್ಪು ನಿಕಲ್ ಎಂದು ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ.

ಲೇಪನ ಮಾಡಿದ ನಂತರ, ನಮ್ಮ ಮ್ಯಾಗ್ನೆಟ್ ಉತ್ಪನ್ನದ ನೋಟವನ್ನು ಖಚಿತಪಡಿಸಲು ಸಂಬಂಧಿತ ಅಳತೆಗಳು ಮತ್ತು ದೃಶ್ಯ ತಪಾಸಣೆ ಮಾಡಲಾಗುತ್ತದೆ. ಇದಲ್ಲದೆ, ಹೆಚ್ಚಿನ ನಿಖರತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ಸಹಿಷ್ಣುತೆಯನ್ನು ನಿಯಂತ್ರಿಸಲು ನಾವು ಗಾತ್ರಗಳನ್ನು ಪರೀಕ್ಷಿಸಬೇಕಾಗಿದೆ.

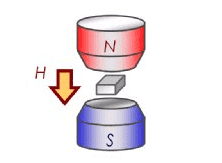

ಆಯಸ್ಕಾಂತದ ಗೋಚರತೆ ಮತ್ತು ಗಾತ್ರಗಳು ಸಹಿಷ್ಣುತೆಯನ್ನು ತಲುಪಿದಾಗ, ಕಾಂತೀಕರಣವನ್ನು ಕಾಂತೀಯ ದಿಕ್ಕನ್ನು ಮಾಡುವ ಸಮಯ.

ತಪಾಸಣೆ ಮತ್ತು ಕಾಂತೀಕರಣದ ನಂತರ, ಗ್ರಾಹಕರ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಆಯಸ್ಕಾಂತಗಳನ್ನು ಕಾಗದದ ಪೆಟ್ಟಿಗೆಯೊಂದಿಗೆ, ಮರದ ಪ್ಯಾಲೆಟ್ನೊಂದಿಗೆ ಪ್ಯಾಕ್ ಮಾಡಲು ಸಿದ್ಧವಾಗುತ್ತವೆ. ಗಾಳಿ ಅಥವಾ ಎಕ್ಸ್ಪ್ರೆಸ್ ವಿತರಣಾ ಅವಧಿಗೆ ಮ್ಯಾಗ್ನೆಟಿಕ್ ಫ್ಲಕ್ಸ್ ಅನ್ನು ಉಕ್ಕಿನಿಂದ ಪ್ರತ್ಯೇಕಿಸಬಹುದು.

ಪೋಸ್ಟ್ ಸಮಯ: ಜನವರಿ-25-2021